Wärmepumpen haben sich als Schlüsseltechnologie für die Energieeffizienz in der Industrie etabliert. Sie ermöglichen es, Abwärme zu nutzen oder Wärme aus natürlichen Quellen zu gewinnen, um sie für Produktionsprozesse wieder nutzbar zu machen.

Im Herzen dieser Systeme arbeitet ein thermodynamischer Kreislauf, und der Verdampfer ist der Ausgangspunkt dieses Kreislaufs. Er ist die Komponente, in der die entscheidende Aufnahme von Wärmeenergie stattfindet.

Seine korrekte Auslegung und Funktion sind von größter Bedeutung für die Gesamtleistung, Effizienz und Wirtschaftlichkeit der Anlage.

Er fungiert als primärer Wärmetauscher, der die Wärme aus der Umwelt oder einem industriellen Prozess absorbiert und sie in das System der Wärmepumpe einspeist.

Das Grundprinzip und die Funktion des Verdampfers

Der Verdampfer nutzt das physikalische Prinzip der Phasenänderung, um Wärme zu absorbieren. Ein Kältemittel, das in den Verdampfer eintritt, liegt unter niedrigem Druck vor und hat eine entsprechend niedrige Siedetemperatur.

Es strömt an der Wärmequelle vorbei, sei es Luft, Wasser oder ein Abgasstrom. Die Wärmeenergie der Quelle wird auf das kalte Kältemittel übertragen, wodurch dieses von der flüssigen in die gasförmige Phase übergeht, also verdampft.

Dieser Prozess erfordert eine erhebliche Menge an Energie, die aus der Umgebung entzogen wird. Der nun gasförmige und energiebeladene Dampf wird zum Kompressor weitergeleitet, um seinen Druck und seine Temperatur zu erhöhen.

Effizienz und Energieaufnahme

Die Effizienz einer Wärmepumpe hängt maßgeblich von der Leistung des Verdampfers ab. Ein gut konzipierter wärmepumpenverdampfer maximiert die Wärmeübertragung von der Quelle zum Kältemittel.

Dies hat den direkten Vorteil, dass der Kompressor weniger Arbeit verrichten muss, um die gewünschte Endtemperatur zu erreichen.

Eine höhere Wärmeaufnahme im Verdampfer bedeutet eine geringere Kompressionsarbeit und somit einen niedrigeren Energieverbrauch.

In der Industrie, wo die Energiekosten einen signifikanten Anteil der Betriebskosten ausmachen, ist dies ein entscheidender Faktor für die Rentabilität der gesamten Anlage. Die Gestaltung der Oberfläche und der Materialfluss im Verdampfer sind entscheidend, um diese Effizienz zu gewährleisten.

Anpassung an verschiedene Wärmequellen

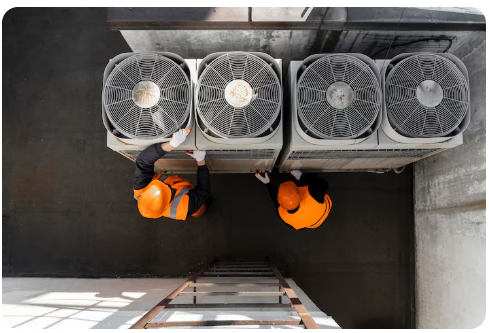

Industrielle Betriebe nutzen eine breite Palette von Wärmequellen, von Abwärme aus Produktionsprozessen bis hin zu Grundwasser oder Umgebungsluft. Der Verdampfer muss speziell an diese unterschiedlichen Medien angepasst werden.

Für die Nutzung von Wasser oder anderen Flüssigkeiten werden oft Plattenwärmetauscher verwendet, die eine große Oberfläche auf kleinem Raum bieten. Für die Gewinnung von Wärme aus Luft oder Abgasen sind Lamellenwärmetauscher mit integrierten Rohren die richtige Wahl.

Diese Flexibilität in der Bauweise des wärmepumpenverdampfer ermöglicht es, die Technologie in nahezu jeder industriellen Umgebung einzusetzen.

Rolle bei der Temperaturdifferenz

Ein wichtiger Indikator für die Effizienz eines Verdampfers ist die Temperaturdifferenz zwischen der Wärmequelle und der Verdampfungstemperatur des Kältemittels. Eine geringe Temperaturdifferenz weist auf eine hohe Wärmeübertragungsrate hin.

Je kleiner diese Differenz ist, desto effizienter arbeitet die Wärmepumpe insgesamt. Ein gut dimensionierter wärmepumpenverdampfer minimiert diesen Unterschied und optimiert den Kreislauf, was zu einer besseren Leistungszahl und einem geringeren Stromverbrauch führt.

Ingenieure legen besonderen Wert auf diese Kenngröße, da sie direkt die Leistungsfähigkeit der Anlage widerspiegelt.

Beitrag zur Prozessintegration

Der Verdampfer spielt eine zentrale Rolle bei der Integration von Wärmepumpen in bestehende industrielle Prozesse.

Er ist die Komponente, die es ermöglicht, niedriggradige Abwärme, die sonst ungenutzt an die Umwelt abgegeben würde, zu recyceln.

Indem der Verdampfer diese Abwärme aufnimmt, wird sie in den Kreislauf eingespeist und auf ein höheres Temperaturniveau angehoben, sodass sie für andere Zwecke wie Heizung oder Vorwärmung von Prozesswasser genutzt werden kann.

Dies reduziert nicht nur den Bedarf an externer Energie, sondern trägt auch zur Reduzierung der CO2-Emissionen und zur nachhaltigen Kreislaufwirtschaft bei.